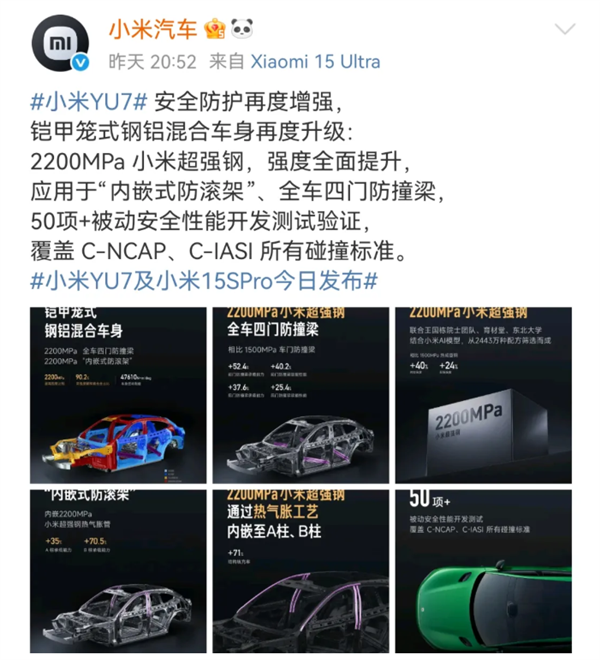

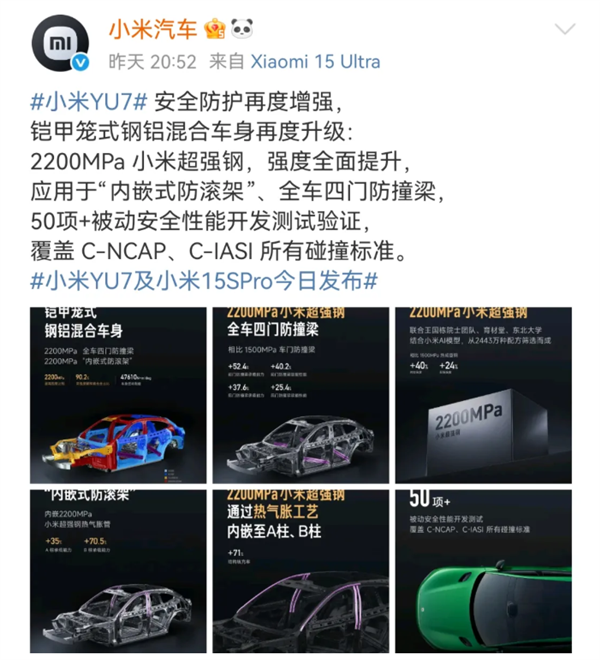

近日,某公众平台发布文章介绍了一项由多方联合研发的汽车材料创新成果。文章指出,在5月22日举行的一场新品发布会上,一款新车型正式亮相,并首次搭载了由相关企业与科研团队共同开发的2200MPa超强钢制成的内嵌式防滚架。这一突破性技术标志着国产汽车在结构安全性能方面迈出了重要一步。

该材料具有目前行业内最高的强度水平,相比传统1500MPa热成形钢,其抗拉强度提升了40%,A柱承载能力提高25%,B柱承载能力更是实现了70.5%的增长,展现出显著的技术进步。该高强度钢材被广泛应用于车辆四门的防撞梁结构中,有效增强了侧面碰撞时对乘员空间的保护能力。数据显示,前门与后门防撞梁的承载能力分别提升了52.4%和37.6%。

研发团队的背后凝聚了一批长期深耕于钢铁材料研究领域的专家。其中一位知名学者自上世纪以来持续专注于轧制工艺、材料成型及其自动化控制等方面的研究工作,主持并完成了包括国家重点基础研究发展计划(973)、国家高新技术研究发展计划(863)等多项高层次科研项目。早在2018年,该学者所带领的实验室已在全球范围内率先完成2000MPa级热成形钢的研发任务。

此外,有一家专注新型金属材料开发的企业也深度参与了此次研发过程。这家企业创立于2017年,由来自该实验室的一位教授联合多位材料科学专家共同创办。公司成立以来,一直致力于推动高性能钢铁产品的成果转化,在汽车用钢及相关应用领域积累了丰富的实践经验。目前,该教授仍担任企业的核心科研职务,引领团队在多个材料技术方向持续创新。

本文属于原创文章,如若转载,请注明来源:汽车材料创新成果发布https://news.zol.com.cn/986/9868907.html